:针对高端空调机型使用UVC紫外杀菌灯模块存在各类生产的全部过程问题,从UVC紫外杀菌灯模块失效机理、器件结构、电路设计可靠性性能等方面,进行研究对比分析。通过对UVC紫外杀菌灯模块失效机理分析、器件结构对比、X-RAY、超景深微镜、QT-2等设备对模块做全面分析论断,根据结果得出:UVC紫外杀菌灯在环境应力器件脱焊、密封性密封不良、受力连接线断、电路设计灯不亮方面存在设计缺陷,导致最终使用失效。本次从UVC紫外杀菌灯模块本身可靠性设计进行整改优化,提升产品质量。

健康是人类不懈的追求,人们对健康的认知随着生活水平和社会的发展逐步的提升,20 世纪70 年代开始,紫外杀菌技术逐步应用于污水处理、工业消毒等领域。90 年代随着关键技术的突破,紫外杀菌凭借其特有的环保洁净特性在欧美国家得到普遍的应用。

人们对空气质量的关注促使杀菌空气调节器的迅速诞生,紫外杀菌系统作为净化功能的一种手段,因其属于物理杀菌不会导致二次污染以及杀菌效果可量化等优点而被用于空调器中。

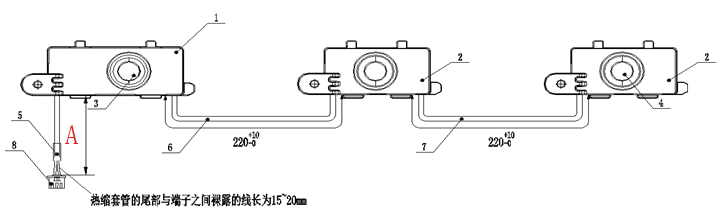

空调用紫外杀菌灯:由UVC-LED 灯珠(UVC-LED芯片、陶瓷支架、蓝宝石盖板)、恒流驱动芯片IC、石英玻璃等组成的部件。

随着我们正常的生活水平的逐步的提升,对生活品质有更高的要求,空调送风的空气的质量更加洁净,实现此功能达到杀菌作用且不会产生副作用的物理杀菌,首推UVC 紫外杀菌灯。

行业使用UVC 紫外杀菌以来,包含基于紫外杀菌灯涉及不一样的规格的型号,过程及售后故障率年年呈上涨的趋势。高端机型中的使用逐年增加,质量形势不容乐观,处理问题也势在必行。

通过总结过程以及售后的失效数据,可将故障分为四大类:环境应力器件脱焊、密封性密封不良、受力连接线断电路设计灯不亮。

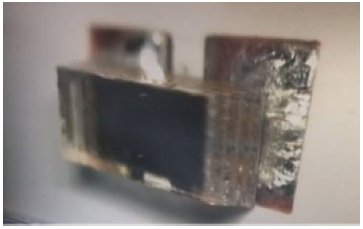

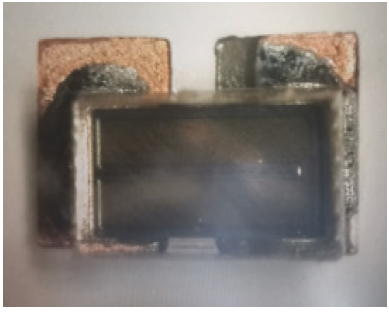

故障件外在表现为器件破损、脱焊、脱落,功能已失效,在放大镜下可见焊接异常及明显的器件脱落。

3)破损分析:发光二极管边缘部分存在破损 ,放大镜下观察有明显的受力点。

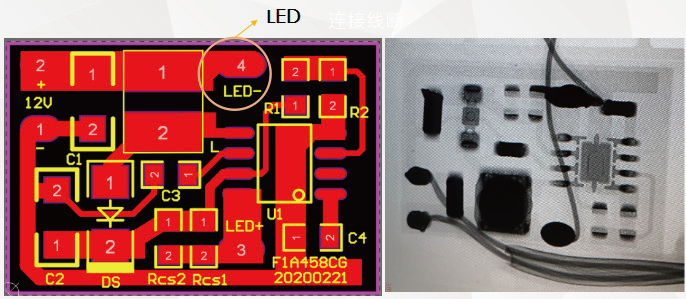

焊盘尺寸设计:测试PCB板灯珠焊盘尺寸略偏大(原尺寸0.50 mm×0.80 mm), 贴片后,回流焊接,部分WICOP芯片发生轻微移位,形成偏移,发生位移量焊盘尺寸50%;焊接异常导致虚焊现象,焊盘锡膏覆盖不均匀。

钢网尺寸设计:钢网尺寸设计不规范,从焊盘焊接角度上,锡膏覆盖焊盘不全,导致存在锡少现象,焊接不充分,存在脱落隐患。

连接线未打胶圈固定位置,潮态试验后模块内部铝基板有水份。且存在受力,使其密封不良及线 连接线断

连接线抗机械应力不足导致拉断,受力拉断,测试数据不足45N,在装配时容易受力断开。

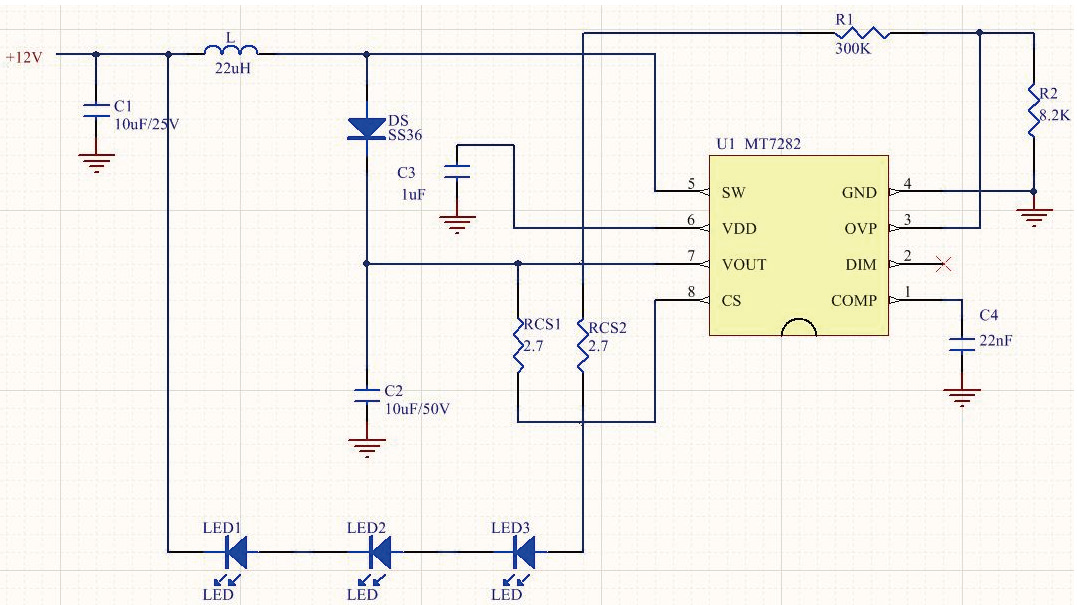

方面—UVC-LED灯珠电路紫外杀菌灯的UVC-LED 灯珠其中一个失效后,整体所有灯均存在不良现象,电路中对UVC-LED 灯珠无防护器件,电路的UVC-LED 灯珠进行串联设计,对电路可靠性评估存在不足。

紫外杀菌灯的MT782 恒流驱动芯片在BUCKBOOST工作模式下当负载(LED)开路或负载(LED性能不良)不良情况下,输出电压会高于(40 V×0.75),易造成芯片内MOS 管击穿。

通过对UVC 紫外杀菌性能参数、整配结构及电路设计,发现需要从如下方面提高UVC 紫外杀菌灯的可靠性:

电路设计—过压保护电路:MT7282 恒流驱动芯片由BUCK-BOOST 模式更改为BOOST 模式。增加保险丝。焊线图LED- 电源线 pin 上。

本文结合失效样品分析,对UVC 紫外杀菌灯失效原因、失效机理分析及结构可靠性等多方面进行核实,经过对UVC 紫外杀菌灯结构、性能参数、电路设计可靠性对比论证,发现需从UVC 紫外杀菌灯本身进行整改。通过对比分析方法,优化UVC 紫外杀菌灯可靠性方面数据,从UVC 紫外杀菌灯本身提高器件的整体可靠性。

通过此次整改,对UVC 紫外杀菌灯可靠性进行详细有效测试评估,通过对比结构、性能参数、电路设计分析,提炼结构优势、参数优势,进行推动优化器件整体性能,以提升产品的可靠性。